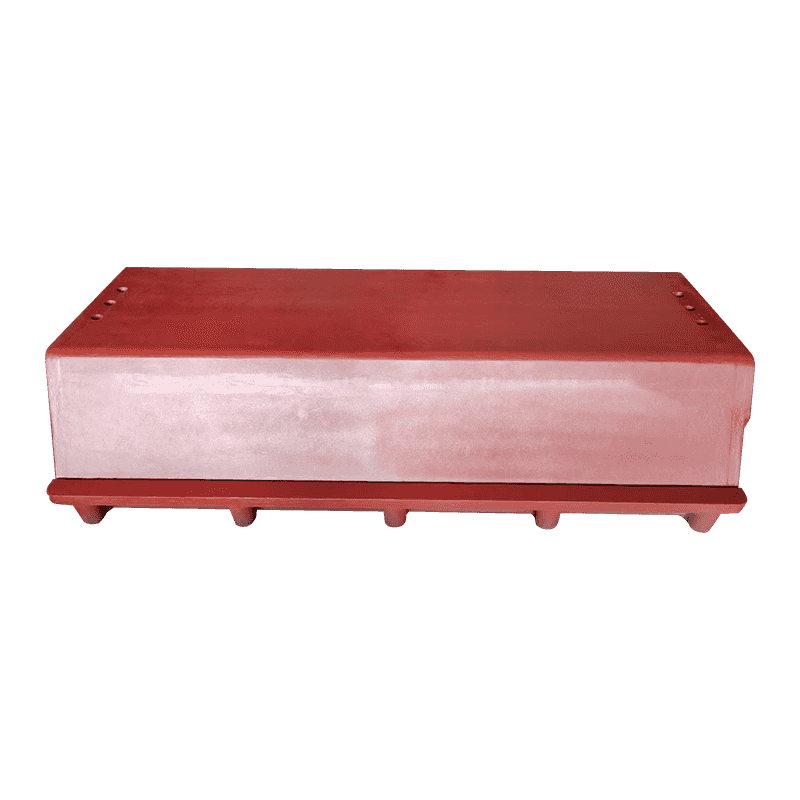

De keuze van materiaal voor Machine Tool Castings beïnvloedt direct zijn mechanische eigenschappen, zoals sterkte, trillingsdemping en thermische stabiliteit. Grijs gietijzer wordt vaak gebruikt vanwege de uitstekende dempingskenmerken en kosteneffectiviteit, terwijl ductiel ijzer verbeterde sterkte en impactweerstand biedt. De verdeling van materiaaldikte binnen het gieten moet worden geoptimaliseerd om gewicht en structurele integriteit in evenwicht te brengen. Overmatige dikte in bepaalde gebieden kan leiden tot ongelijke koeling tijdens het gieten, waardoor het risico op restspanningen wordt verhoogd, terwijl onvoldoende dikte vervorming kan veroorzaken onder belasting.

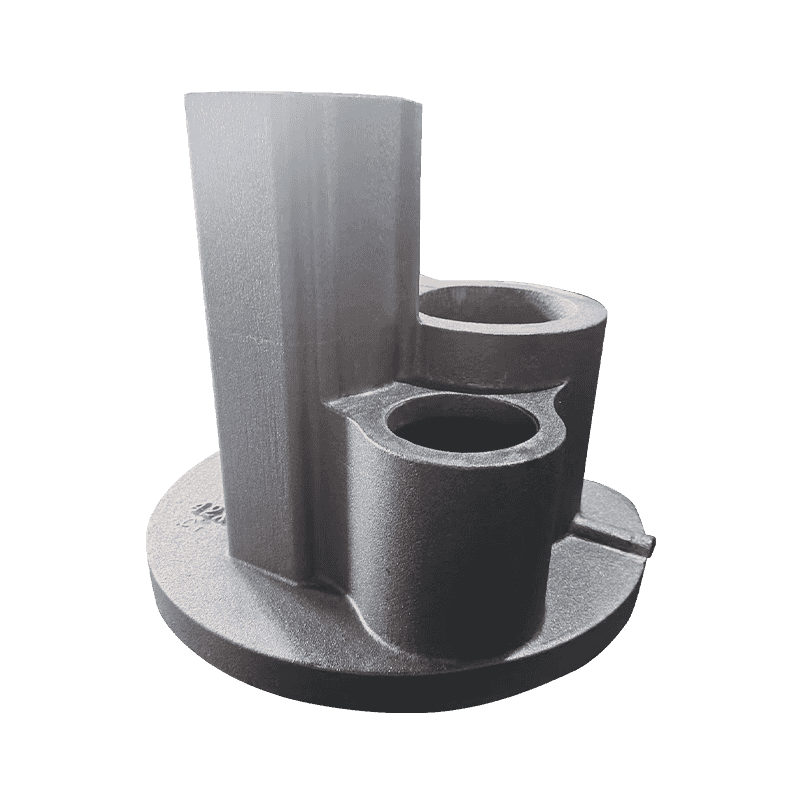

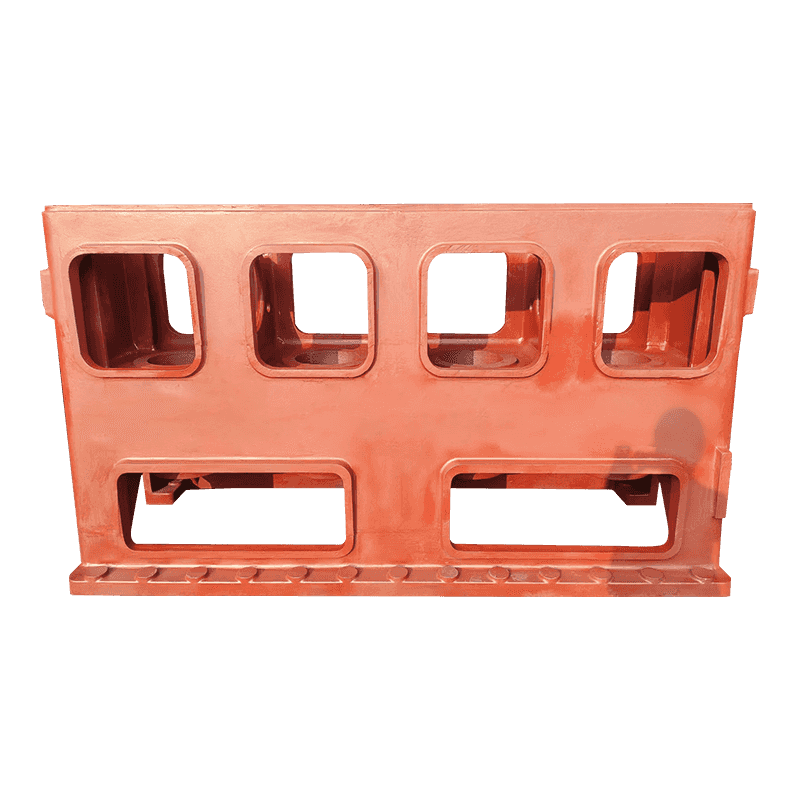

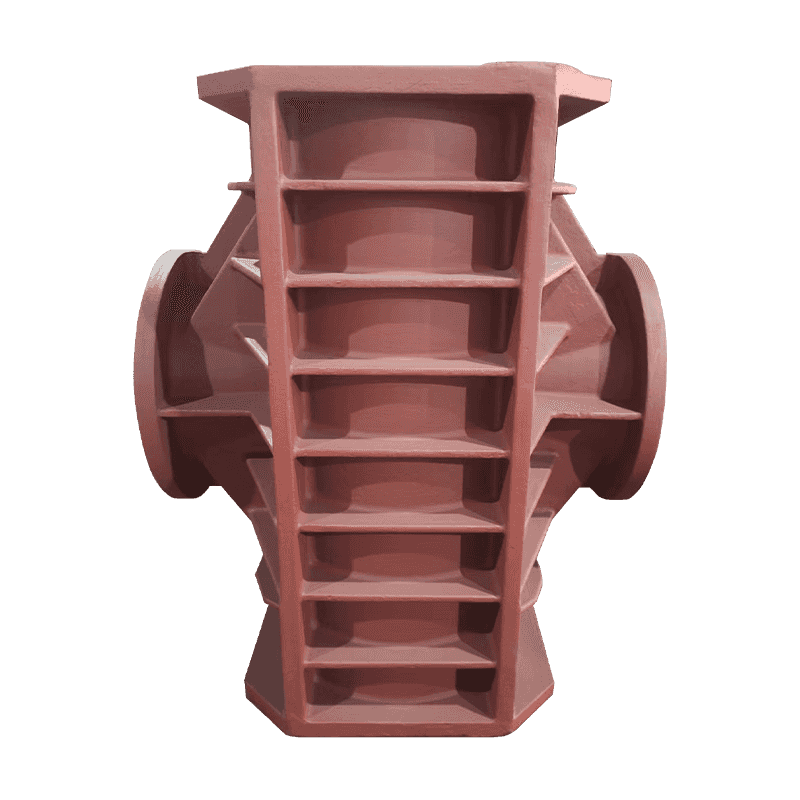

De opname van ribben en sussets in het gietontwerp verbetert aanzienlijk de stijfheid door het traagheidsmoment te vergroten zonder het gewicht drastisch te vergroten. Het juiste ribplaatsing voorkomt overmatige afbuiging onder zware belastingen en verdeelt stress gelijkmatiger door de structuur. Versterking in kritieke gebieden, zoals rond montagepunten en loaddragers, vermindert gelokaliseerde stressconcentraties en verlengt de levensduur van de component. De afstand, oriëntatie en dikte van ribben moeten zorgvuldig worden ontworpen om optimale ondersteuning te bieden, terwijl gietdefecten zoals krimp of porositeit worden geminimaliseerd.

De massa van een gieten van een machine -gereedschap draagt bij aan het vermogen om trillingen te absorberen en te verdrijven die zijn gegenereerd tijdens bewerkingen. Een goed ontworpen gieting zorgt ervoor dat massa wordt verdeeld op een manier die demping-efficiëntie maximaliseert en tegelijkertijd onnodig gewicht voorkomt dat de materiaalkosten kan verhogen en de complexiteit kan omgaan. Het gebruik van gietijzer, met name cijfers met een hoog grafietgehalte, verbetert verder de dempingseigenschappen, het verminderen van het geklets en het verbeteren van de productieprecisie.

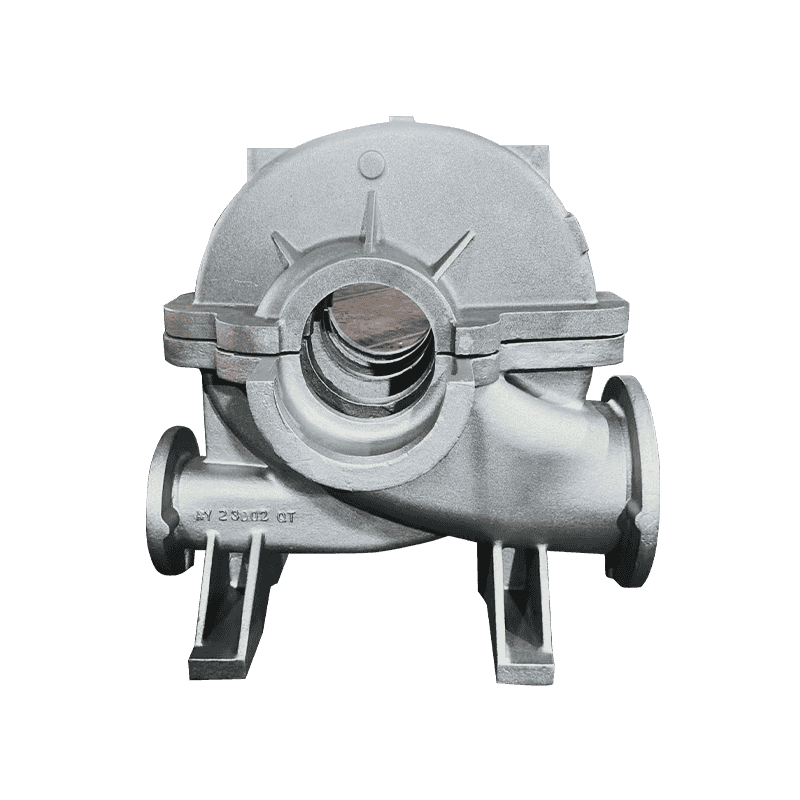

De algehele geometrie van de gietstukken speelt een cruciale rol bij het bepalen van de belastingdragende capaciteit en het vermogen om vervorming te weerstaan. Soepele overgangen tussen secties, het gebruik van filets in hoeken en het vermijden van scherpe randen helpen de stressconcentraties te verminderen die kunnen leiden tot voortijdig falen. Eindige elementanalyse (FEA) wordt vaak gebruikt tijdens de ontwerpfase om de spanningsverdeling te simuleren onder verschillende laadomstandigheden, waardoor geometrie kan worden geoptimaliseerd om uniforme belastingdragende prestaties te garanderen. Een goed ontworpen vorm verbetert niet alleen de mechanische sterkte, maar vergemakkelijkt ook efficiëntere productie- en bewerkingsprocessen.

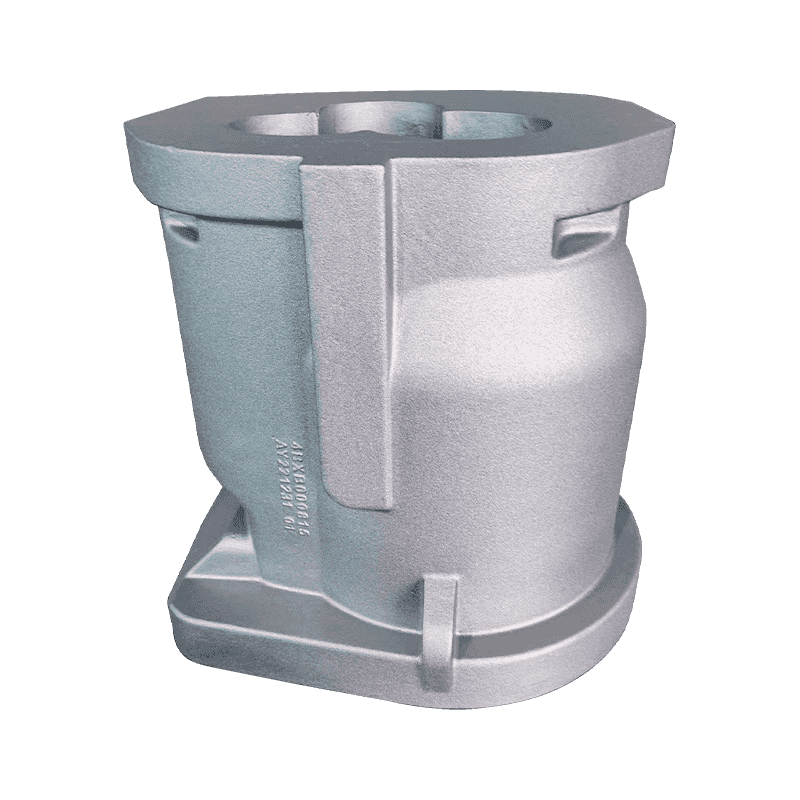

Machine Tool Castings moeten worden ontworpen met correct gelegen en versterkte montagepunten om een stabiele installatie en een optimale belastingverdeling te garanderen. Montageoppervlakken moeten precisie-gemaakt zijn om een nauwkeurige afstemming te bereiken, waardoor het risico op verkeerde uitlijning wordt verminderd dat kan leiden tot ongelijke spanningsverdeling. Versterkte secties rond vastgebout verbindingen en interfacepunten helpen bij het voorkomen van vervorming of losraken in de tijd. Het ontwerp moet ook rekening houden met het gemak van installatie, waardoor veilig bevestiging mogelijk is met behoud van de integriteit van de algehele structuur.

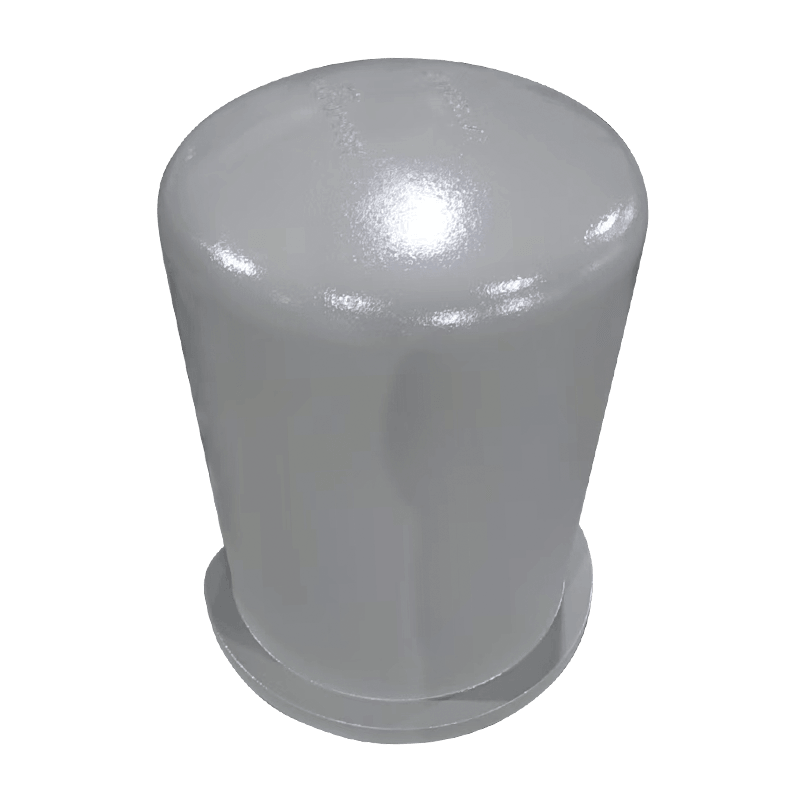

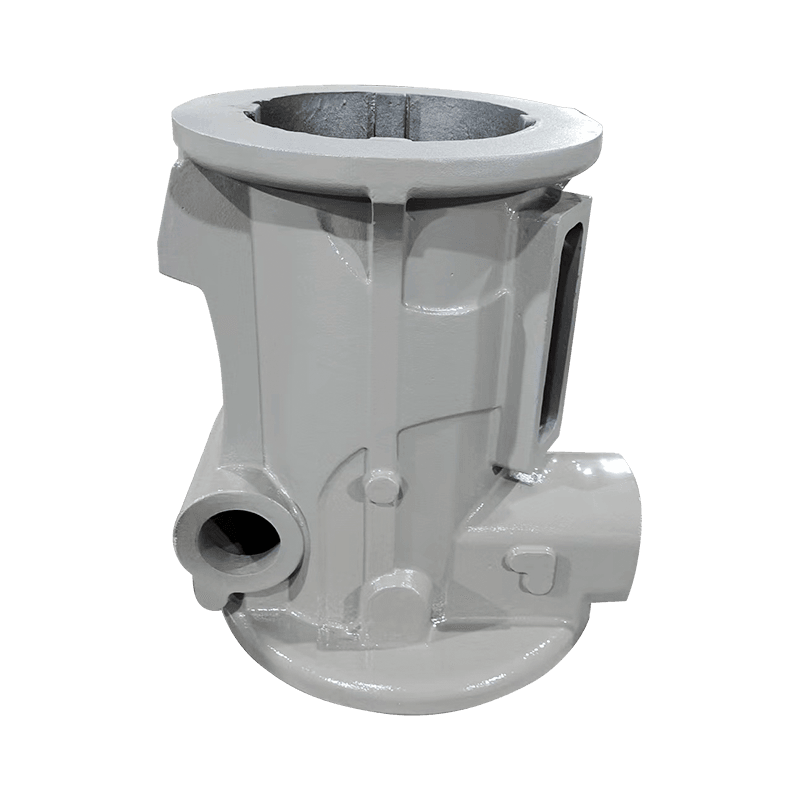

Sommige gietstukken voor geavanceerde machines bevatten holle secties of honingraatstructuren om een balans te bereiken tussen gewichtsvermindering en structurele sterkte. Deze ontwerpen zorgen voor materiaalbesparing zonder stijfheid in gevaar te brengen, waardoor de dynamische prestaties worden verbeterd door traagheid te verminderen met behoud van een hoge weerstand tegen vervorming. Holle structuren moeten zorgvuldig worden ontworpen om interne defecten te voorkomen, zoals gevangen gassen of porositeit, die de algehele gieting kunnen verzwakken. Deze benadering is met name gunstig in toepassingen waar verminderd gewicht de operationele efficiëntie en responsiviteit van de machine verbetert.

Temperatuurschommelingen kunnen expansie en samentrekking van gietstukken voor het gereedschap van de machine veroorzaken, wat leidt tot dimensionale veranderingen die de nauwkeurigheid van de bewerking beïnvloeden. Het ontwerp moet symmetrische vormen en evenwichtige materiaalverdeling bevatten om thermische vervorming te minimaliseren. Stress-reliëf warmtebehandelingen kunnen na de casting worden toegepast om interne spanningen te verminderen die in de loop van de tijd kunnen leiden tot kromtrekken. De selectie van materialen met lage thermische expansiecoëfficiënten, samen met ontwerpoverwegingen zoals koelkanalen of expansievoegen, helpt langdurige stabiliteit te behouden onder variërende thermische omstandigheden.