Niet alle cijfers van ductiel ijzer zijn geschikt voor hogedruktoepassingen en het selecteren van de juiste legeringssamenstelling is cruciaal voor prestaties. De veelzijdigheid van het ductiel ijzer zorgt voor verschillende legeringselementen zoals chroom, nikkel en molybdeen om te worden toegevoegd, waardoor de sterkte, weerstand tegen vermoeidheid, slijtvastheid en kruipweerstand wordt verbeterd. Deze elementen verbeteren het vermogen van het onderdeel om hoge drukomgevingen te weerstaan waar traditionele cijfers mogelijk falen vanwege hun onvermogen om de stress aan te kunnen. Bij het selecteren van ductiel ijzer voor hoge druktoepassingen is het essentieel om cijfers te kiezen met verbeterde treksterkte en impactweerstand, waardoor het materiaal zonder breuk zonder breuk presteert. Leveranciers nauw samenwerken om de juiste legering op te geven op basis van operationele omstandigheden, zoals temperatuurbereiken, drukniveaus en verwachte stress, is noodzakelijk voor het bereiken van optimale resultaten in hogedruksystemen.

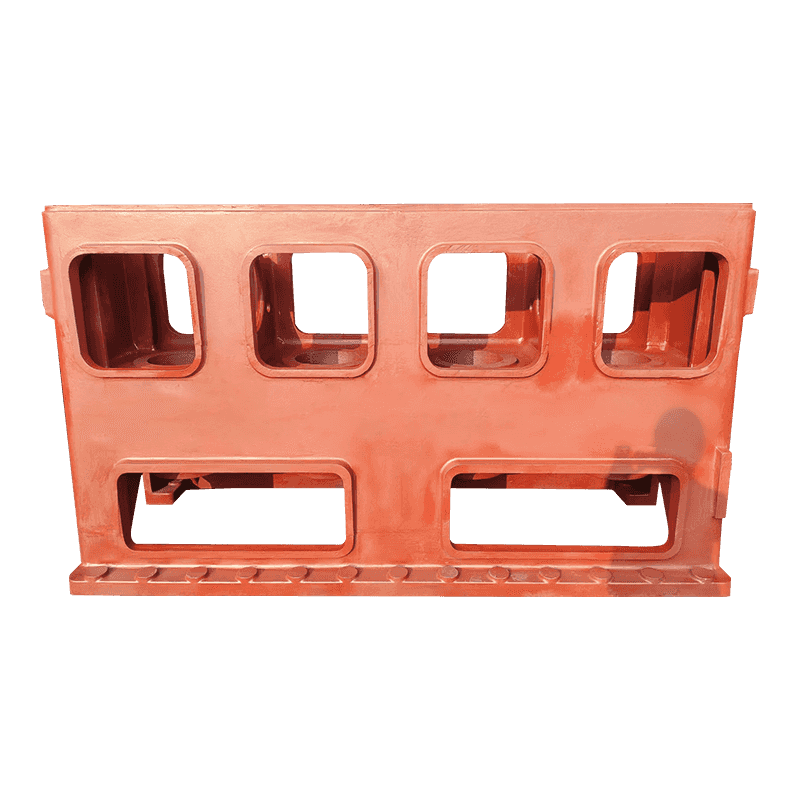

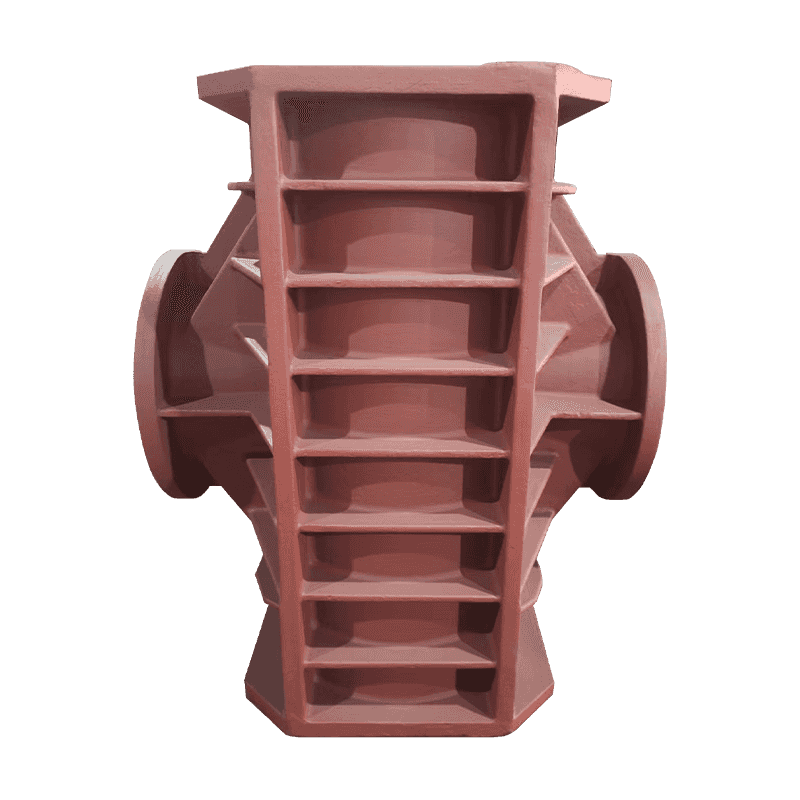

Bij het ontwerpen van ductiele ijzeronderdelen voor hogedrukomgevingen is het van cruciaal belang om ervoor te zorgen dat de component de krachten kan weerstaan. Dit omvat het opnemen van versterkte secties en dikkere wanden in gebieden die worden onderworpen aan hogere stress om materiaalfalen te voorkomen. De geometrie van het onderdeel moet worden ontworpen om spanningsconcentraties te voorkomen, die zwakke punten zijn die kunnen leiden tot scheuren of breuken onder hoge drukomstandigheden. Scherpe randen of abrupte overgangen moeten worden vermeden, omdat deze stress op gelokaliseerde punten kunnen versterken, wat leidt tot voortijdig falen. De grondige eindige -elementanalyse (FEA) kan worden gebruikt tijdens de ontwerpfase om de spanningsverdeling te simuleren en het ontwerp van het onderdeel te optimaliseren voor maximale prestaties.

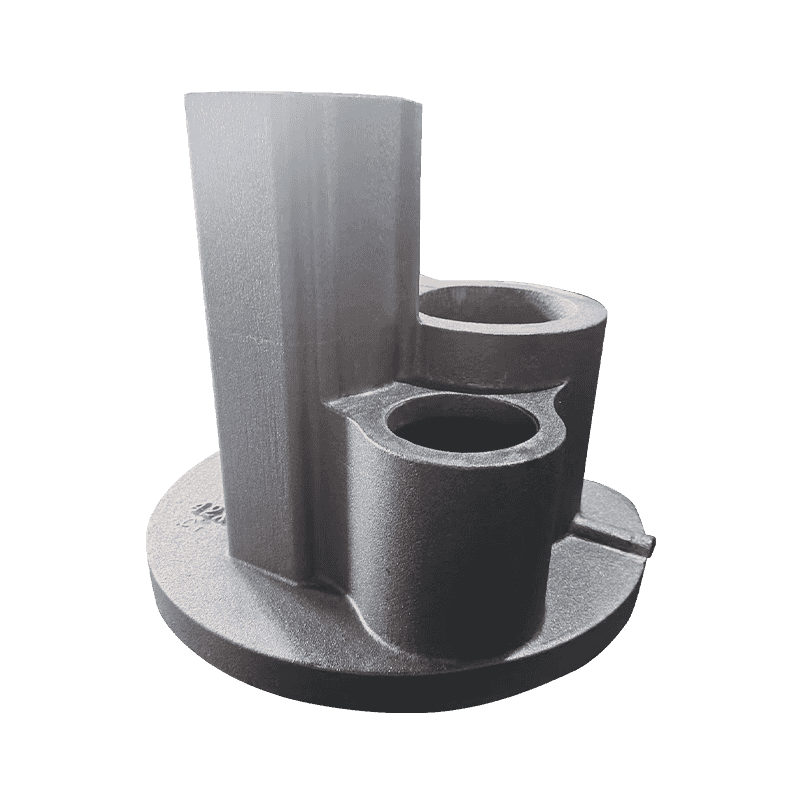

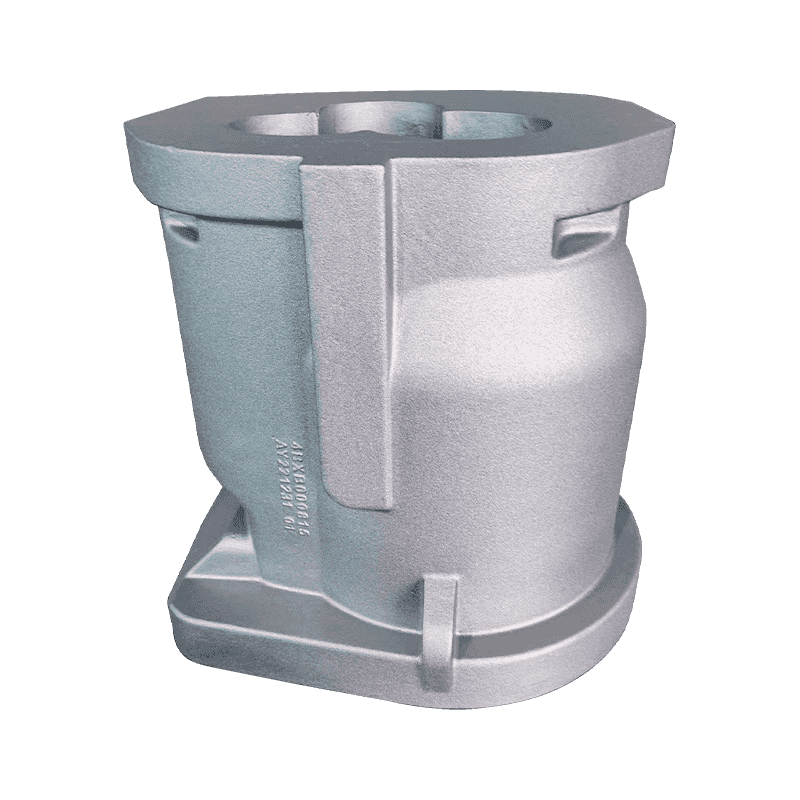

Het gietproces is cruciaal om ervoor te zorgen dat het ductiele ijzeren deel vrij is van defecten die de sterkte onder hoge drukomstandigheden kunnen in gevaar kunnen brengen. Porositeit, krimp, koude sluitingen en scheuren kunnen het onderdeel verzwakken en falen veroorzaken bij blootstelling aan hoge druk. Het gietproces moet ook rigoureuze kwaliteitscontroles omvatten om ervoor te zorgen dat de onderdelen voldoen aan de noodzakelijke dimensionale en mechanische specificaties. Warmtebehandeling zoals stressverlichting of gloeien kan worden toegepast op ductiele ijzeronderdelen om de interne spanningen die tijdens het gieten worden geïntroduceerd verder te verminderen en de totale materiaalsterkte te verbeteren. Deze processen helpen bij het elimineren van zwakke punten in het materiaal, waardoor het zijn integriteit onder druk behoudt.

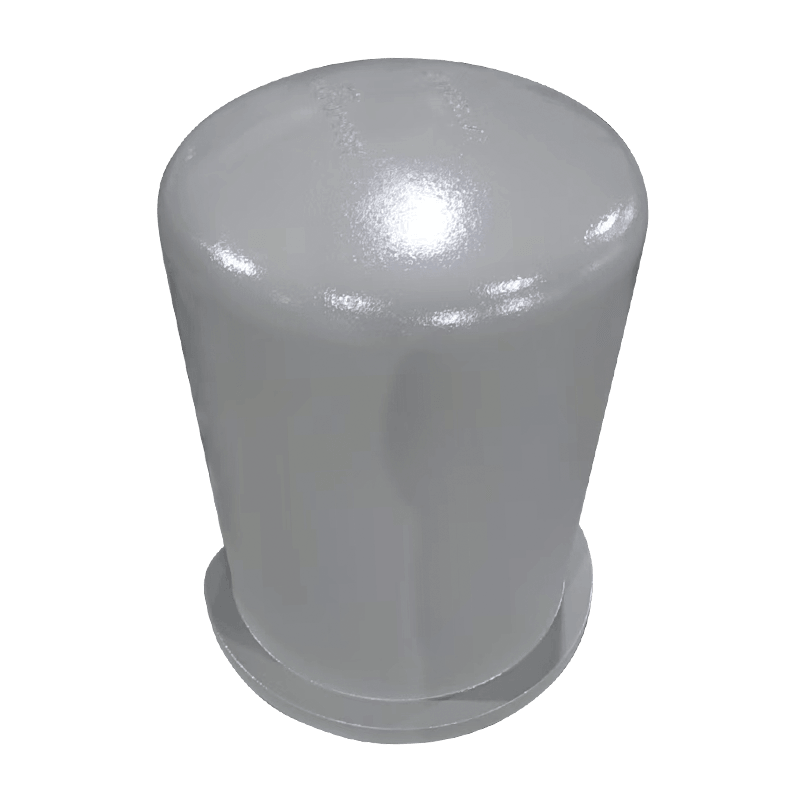

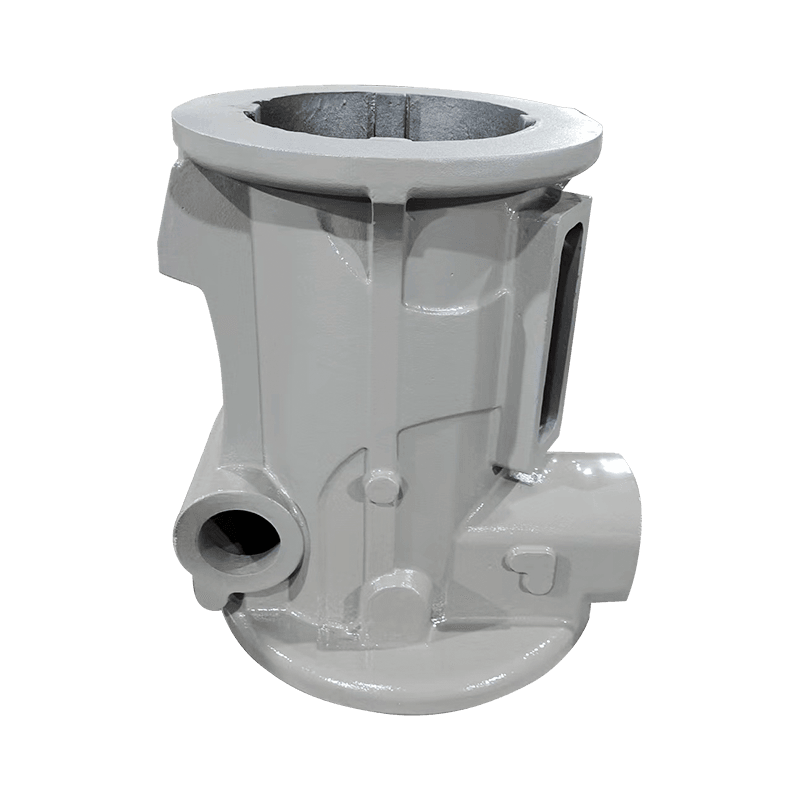

De oppervlakte-afwerking van ductiele ijzeronderdelen speelt een cruciale rol in hun prestaties onder hogedrukomstandigheden. Shot Pening, dat drukspanning op het oppervlak induceert, kan de weerstand van het onderdeel tegen barsten onder cyclische belasting en hogedrukomgevingen aanzienlijk verbeteren. Oppervlaktebehandelingen zoals verharding, coating of galvanisatie kunnen de weerstand van het materiaal tegen slijtage, corrosie en vermoeidheid verder verbeteren. Coatings, zoals epoxy, polyurethaan of keramiek, bieden beschermende barrières tegen corrosieve vloeistoffen of schurende omgevingen die het materiaal in de loop van de tijd anders kunnen afbreken. Deze oppervlaktebehandelingen verbeteren niet alleen de levensduur van het deel, maar verminderen ook de kans op catastrofaal falen, waardoor het ductiele ijzeren deel efficiënt blijft functioneren onder druk.

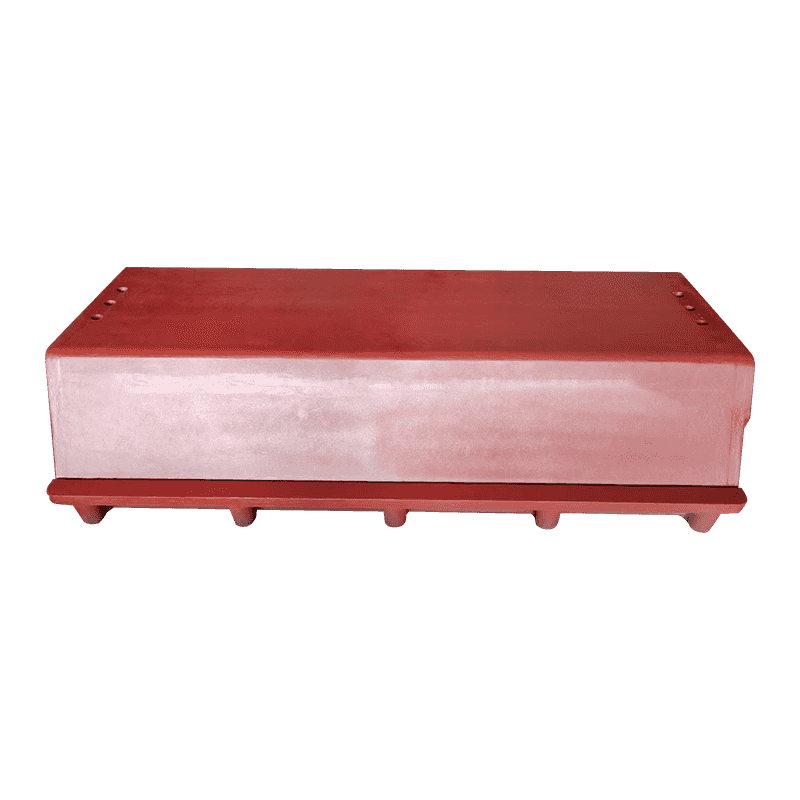

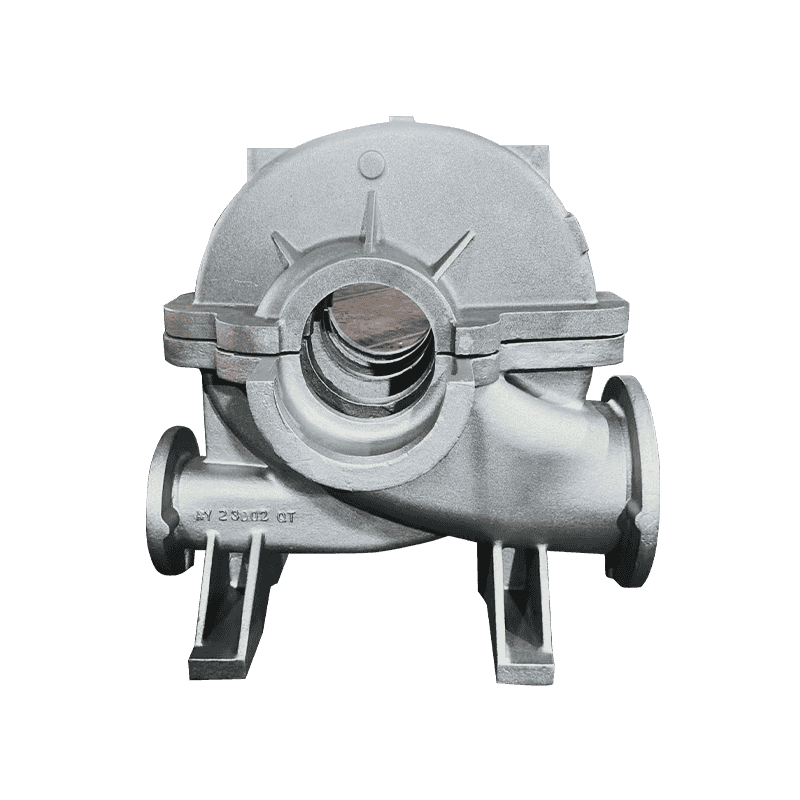

Voordat ductiele ijzeren onderdelen in gebruik worden genomen in hogedruktoepassingen, moeten ze een rigoureuze druktests ondergaan om hun vermogen om de vereiste belasting te weerstaan zonder falen te verifiëren. Hydrostatische testen (waarbij water wordt gebruikt om de drukomstandigheden te simuleren) en pneumatische testen (met behulp van lucht of gas) zijn veel voorkomende methoden voor het evalueren van de lekweerstand, sterkte en de algehele integriteit van het onderdeel. Deze tests helpen bij het identificeren van potentiële faalpunten in het ontwerp of het gieten van het onderdeel, zodat het niet zal mislukken onder de maximale bedrijfsdruk. Testen kan ook problemen onthullen zoals microfracturen, lekpunten of porositeit, die mogelijk niet alleen zichtbaar zijn door visuele inspectie.