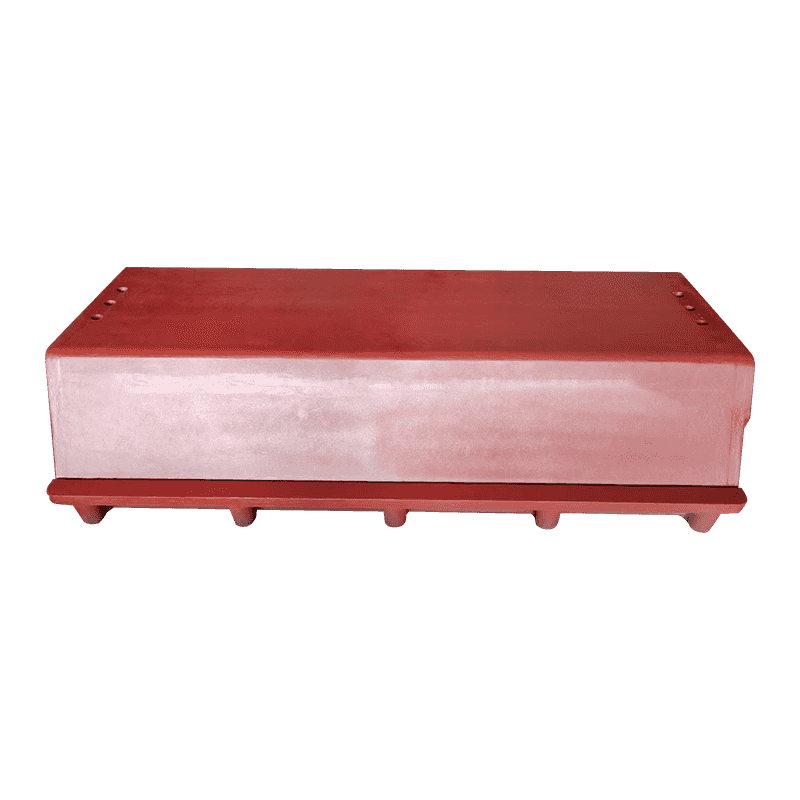

De prestaties van een compressor erfgoed harszandcilinder in omgevingen met hoge druk wordt aanzienlijk beïnvloed door de materiaalkwaliteit en de selectie van het harszand dat bij de vervaardiging ervan wordt gebruikt. Het hars-zandmengsel moet zorgvuldig worden ontworpen om uitstekende druksterkte, thermische stabiliteit en veerkracht onder hoge drukomstandigheden te bieden. Het harsbindmiddel, dat de zanddeeltjes bij elkaar houdt, moet zodanig worden gekozen dat het een hoge weerstand tegen thermische degradatie heeft en zijn structurele integriteit behoudt bij blootstelling aan herhaalde drukcycli. Harsen van hoge kwaliteit, zoals harsen op fenol- of furanbasis, worden vaak gebruikt vanwege hun sterkte en duurzaamheid. De korrelgrootte en verdeling van de zanddeeltjes spelen ook een belangrijke rol bij het bereiken van een dichte, uniforme structuur die de mechanische spanningen die inherent zijn aan hogedrukomgevingen aankan zonder te scheuren of te breken.

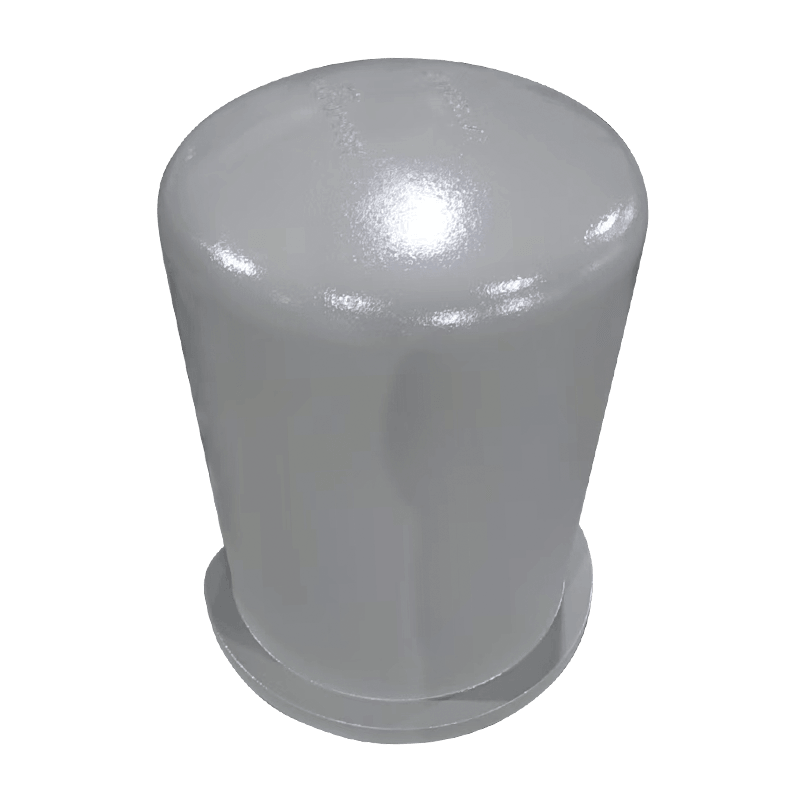

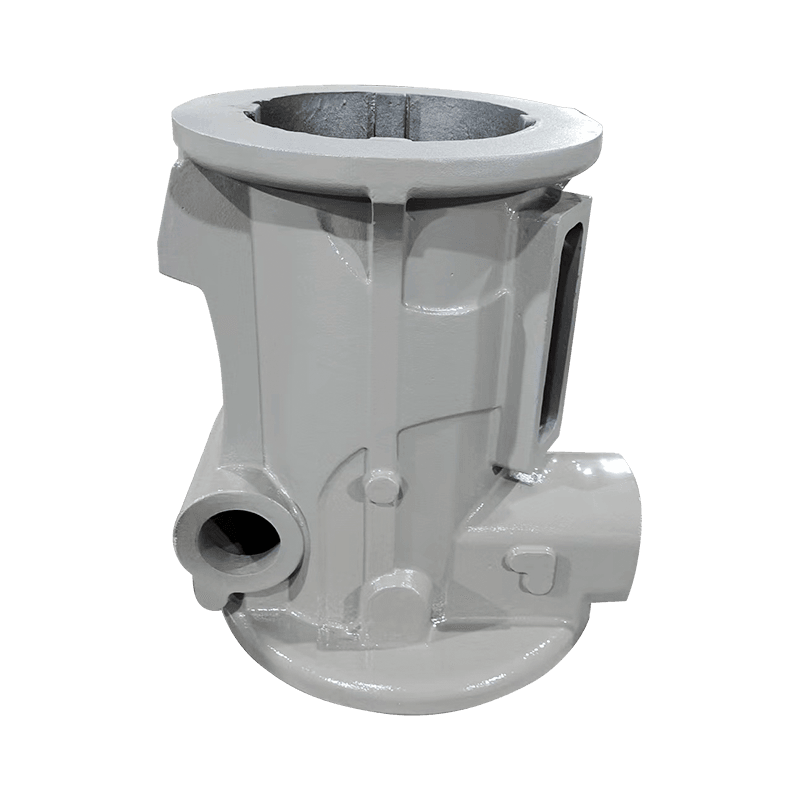

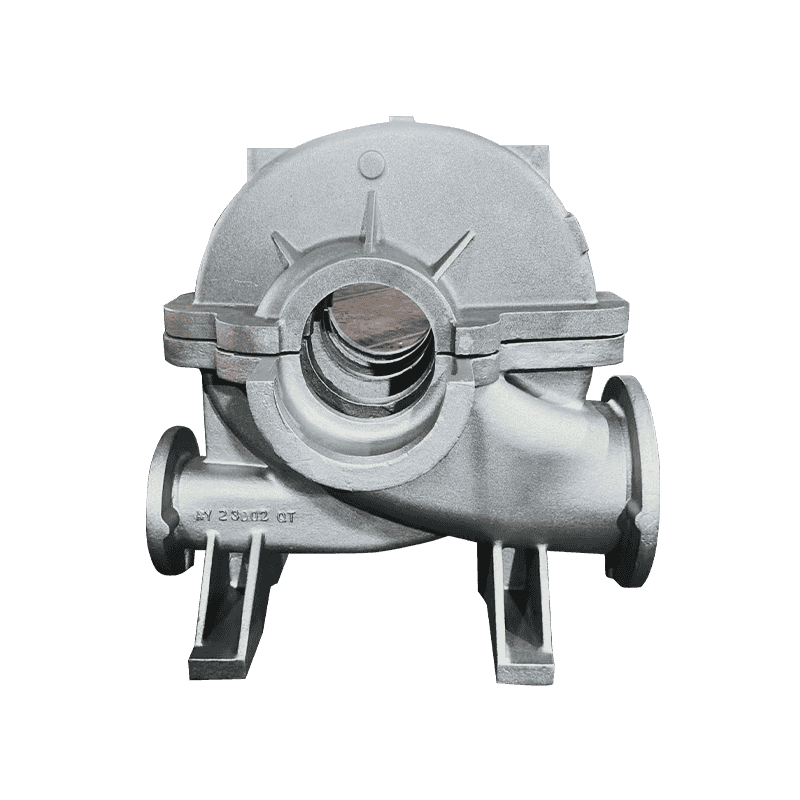

Om de duurzaamheid en prestaties van de traditionele harszandcilinder van de compressor onder hoge drukomstandigheden te verbeteren, worden vaak oppervlaktebehandelingen en coatings toegepast om te beschermen tegen slijtage, corrosie en thermische spanningen. Veel voorkomende behandelingen zijn onder meer warmtebehandelingen die de hardheid en weerstand van het cilinderoppervlak tegen slijtage verbeteren. Keramische coatings of gespecialiseerde antislijtagecoatings kunnen worden gebruikt om een extra beschermingslaag te bieden, waardoor wrijving wordt verminderd en de kans op oppervlaktedegradatie onder hoge operationele druk wordt geminimaliseerd.

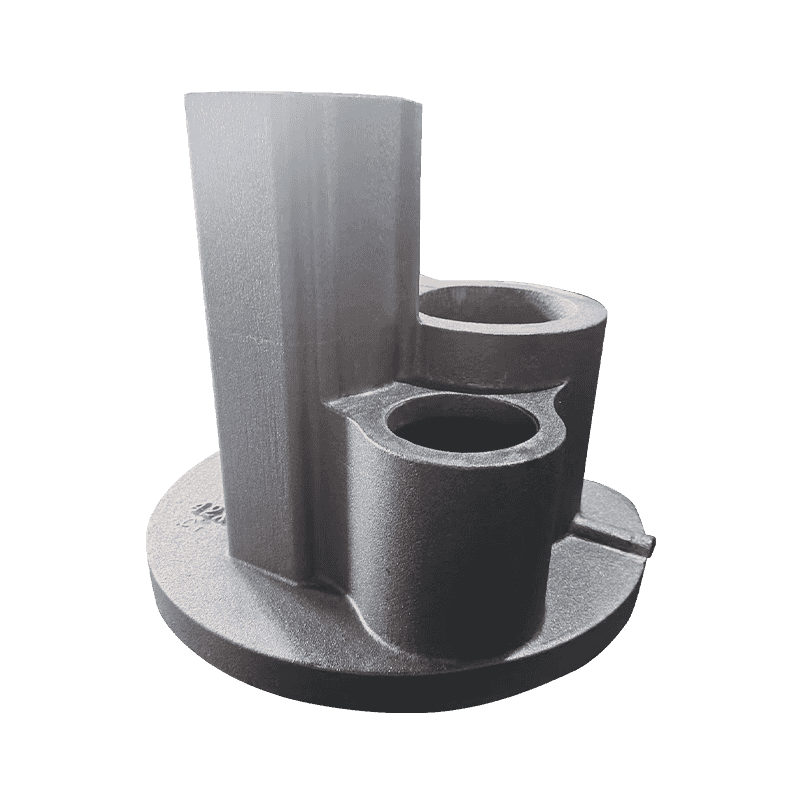

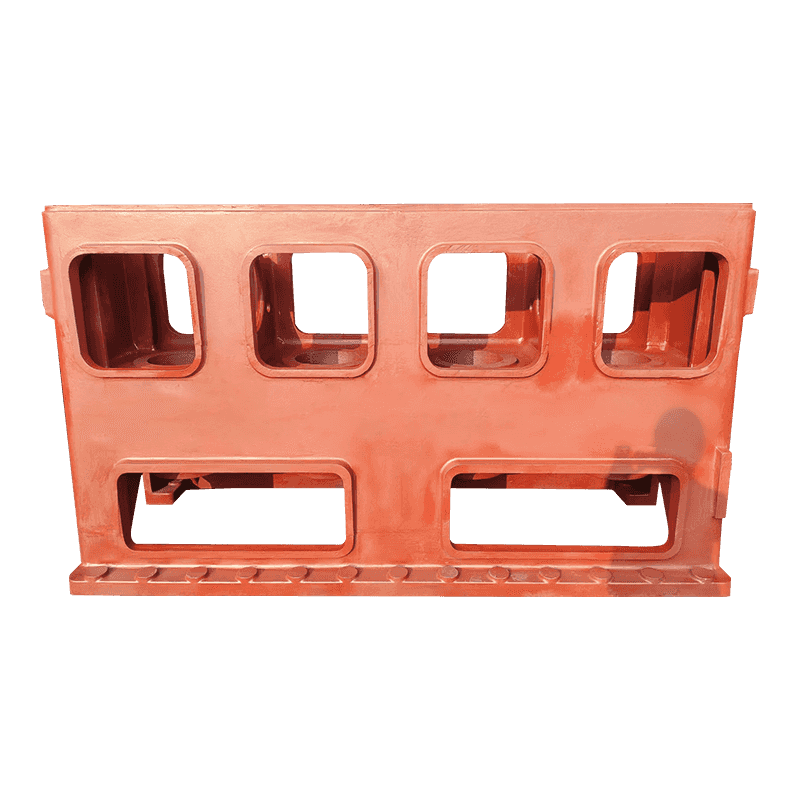

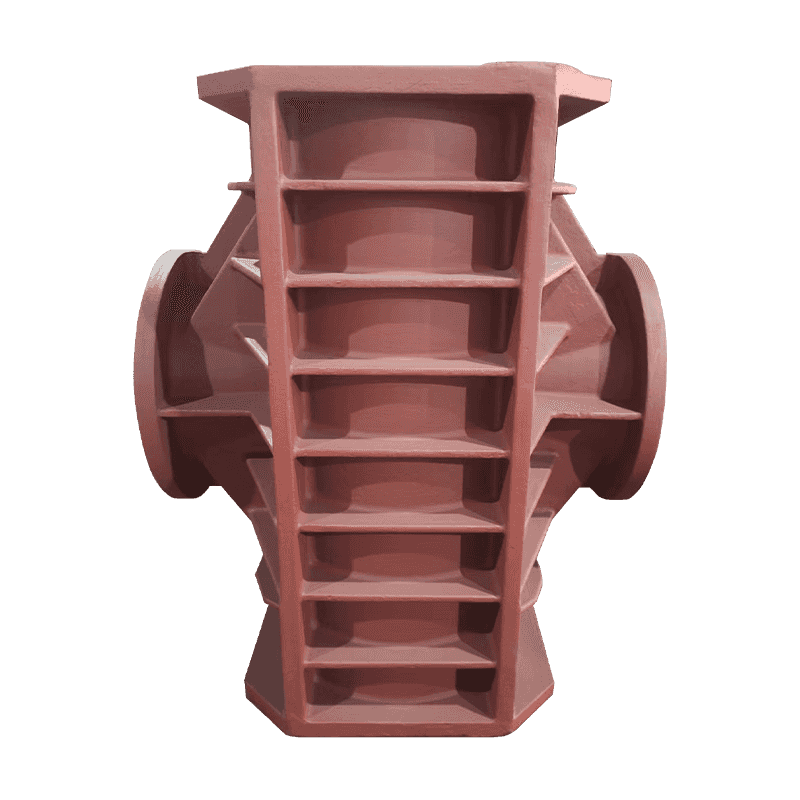

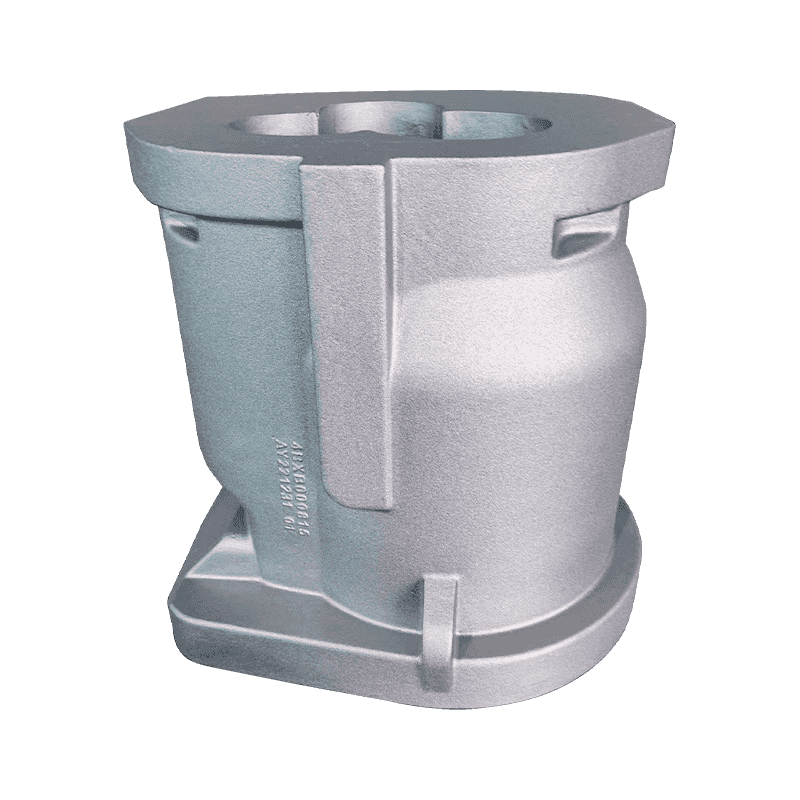

Het ontwerp van de historische harszandcilinder van de compressor moet structurele versterkingen bevatten die specifiek gericht zijn op het vergroten van het vermogen om de mechanische spanningen en spanningen van hogedrukomgevingen te weerstaan. Dit kan inhouden dat de wanddikte van de cilinder wordt vergroot of dat verstevigingsribben langs het oppervlak van de cilinder worden geïntegreerd om de druk gelijkmatig te verdelen. Ontwerpaanpassingen die de geometrie van de cilinder optimaliseren, zoals het garanderen van vloeiende overgangen tussen gebogen en rechte oppervlakken, helpen spanningsconcentraties te voorkomen die tot materiaalfalen zouden kunnen leiden. Het versterken van het structurele ontwerp zorgt ervoor dat de cilinder plotselinge drukstoten kan verwerken zonder risico op catastrofaal falen en draagt bij aan de algehele duurzaamheid.

Strenge druktests zijn essentieel tijdens het productieproces van een historische harszandcilinder van een compressor om te verifiëren of deze veilig bestand is tegen hoge drukken. Cilinders moeten worden onderworpen aan zowel hydrostatische als pneumatische druktests om er zeker van te zijn dat ze onder de maximale bedrijfsdruk geen tekenen van vervorming of lekkage vertonen. Deze tests simuleren reële omstandigheden, waardoor fabrikanten zwakke plekken en structurele defecten kunnen identificeren voordat de cilinder in gebruik wordt genomen. Geavanceerde niet-destructieve testmethoden (NDT), zoals ultrasoon testen, röntgeninspectie en kleurpenetratietesten, worden gebruikt om interne gebreken op te sporen die de structurele integriteit van de cilinder in gevaar kunnen brengen.

Bij hogedruktoepassingen is het optimaliseren van de compressie-instellingen van cruciaal belang voor het behoud van de operationele integriteit van de historische harszandcilinder van de compressor. Een juiste kalibratie van de compressorinstellingen, zoals het aanpassen van de compressieverhouding, het regelen van de compressiesnelheid en het regelen van de temperatuur, helpt overdruk te voorkomen, wat kan leiden tot cilindervervorming of voortijdig falen. Door ervoor te zorgen dat de compressor binnen de aanbevolen druklimieten werkt en rekening te houden met de nominale capaciteit van de cilinder, kunnen gebruikers de kans op overmatige belasting van de cilinder verkleinen. Het integreren van geautomatiseerde drukcontrolesystemen die de instellingen tijdens bedrijf dynamisch aanpassen, zorgt ervoor dat de cilinder efficiënt werkt binnen de veilige grenzen van zijn ontwerp.