1. Materiaalkeuze voof slijtvastheid

De materiaalkeuze is een fundamentele factor om dit te gareneren pomp- en klepgietstukken zijn besten tegen slijtage in omgevingen waar schurende materialen aanwezig zijn, zoals slurries en chemische verwerkingsvloeistoffen. Veel voorkomende materialen zijn onder meer hoog chroom gietijzer , wat bijzonder effectief is vanwege de hoge hardheid en slijtvastheid. Het hoge chroomgehalte verbetert de weersten tegen schurende deeltjes in het stromingsmedium, waardoor het ideaal is voor gebruik in slurrypompen waar vaste deeltjes aanwezig zijn. Nodulair gietijzer , ook bekend als nodulair gietijzer, biedt een goede balans tussen sterkte en slagvastheid, wat essentieel is voor het omgaan met dynamische krachten die optreden in schurende omgevingen. Voor meer corrosieve omstenigheden, roestvrijstalen legeringen , zoals 304 en 316, bieden weerstand tegen zowel slijtage als corrosie en bieden duurzaamheid in chemisch agressieve omgevingen. Bovendien, legeringen op nikkelbasis , die vaak worden gebruikt in extremere omstandigheden met hoge temperaturen en blootstelling aan chemicaliën, combineren beide slijtvastheid and corrosiebestendigheid , waardoor betrouwbare prestaties in agressieve omgevingen worden gegarandeerd.

2. Verharding en warmtebehandeling

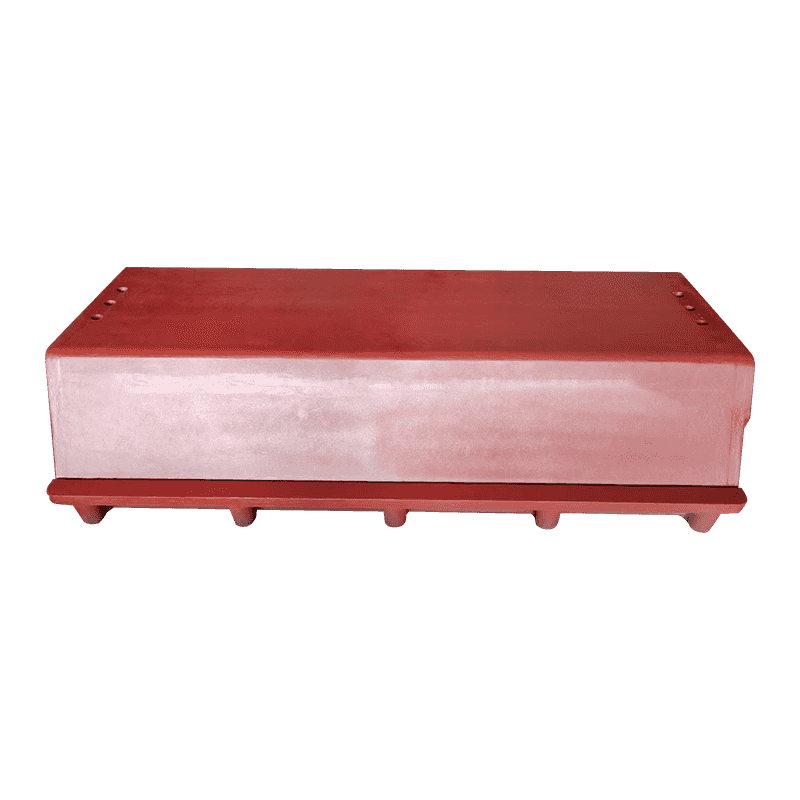

Om de slijtvastheid van pomp- en klepgietstukken, warmtebehandeling and verhardingsprocessen worden gebruikt om de materiaaleigenschappen te verbeteren. Via processen als afschrikken en temperen worden de gietstukken gehard om hun slijtvastheid te vergroten, wat van cruciaal belang is voor de omgang met schurende media. De hardheid van het materiaal houdt rechtstreeks verband met het vermogen om mechanische slijtage te weerstaan, vooral wanneer het wordt blootgesteld aan de continue stroom van slurries of schurende chemicaliën. Naast traditionele warmtebehandelingen, inductie verharding kan worden gebruikt op specifieke delen van het gietstuk, zoals de waaier of klepzittingen, waar de slijtage het meest uitgesproken is. Dit maakt plaatselijke versterking mogelijk terwijl de algehele taaiheid van het onderdeel behouden blijft, waardoor het bestand is tegen schokken en thermische spanningen.

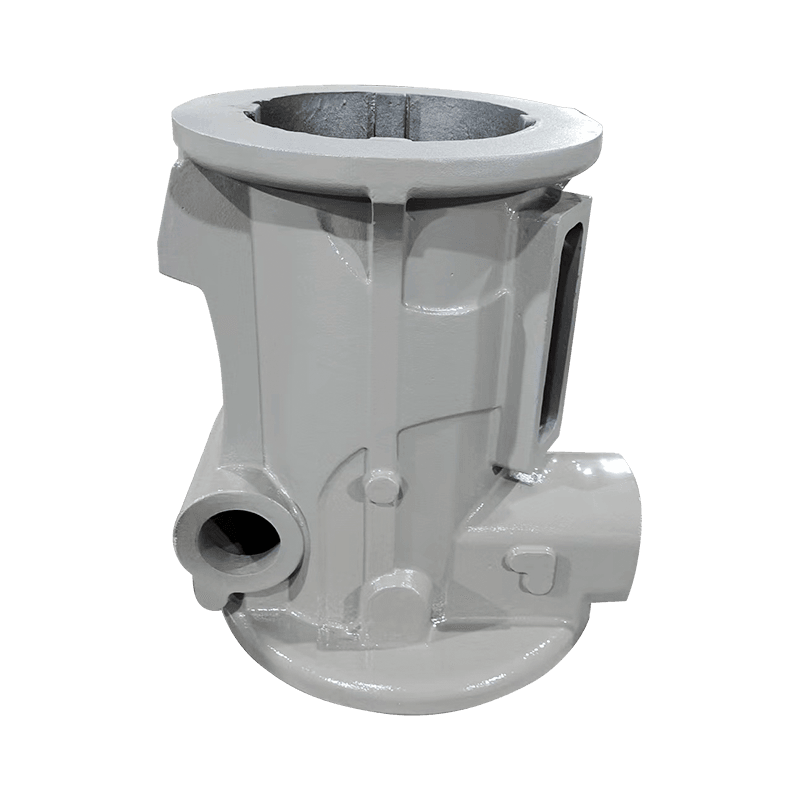

3. Coatings en oppervlaktebehandelingen

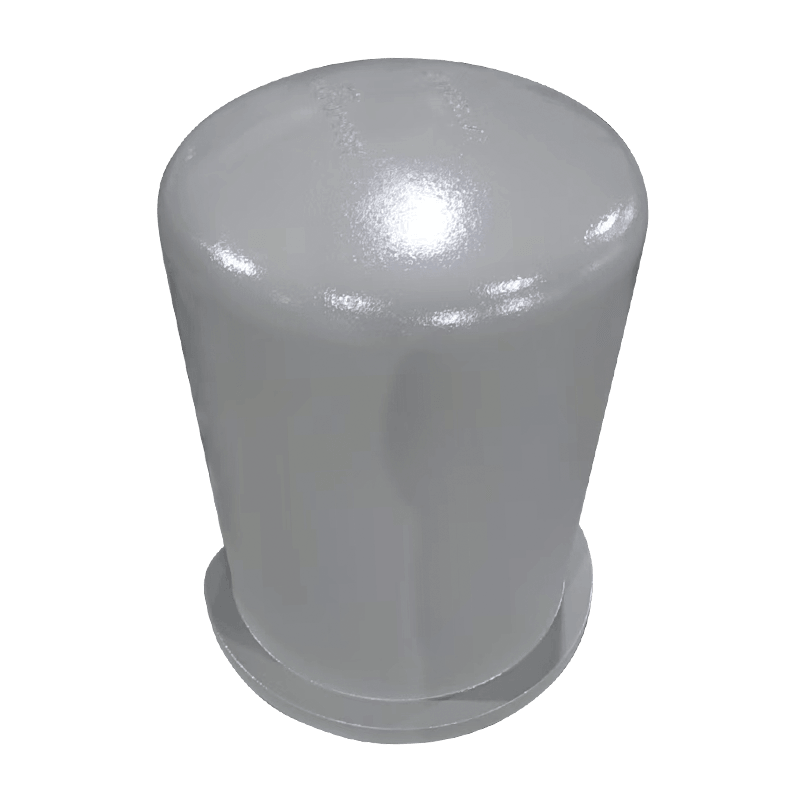

Coatings en oppervlaktebehandelingen worden toegepast op pomp- en klepgietstukken om hun eigenschappen te verbeteren slijtvastheid . Hardverchromen wordt vaak gebruikt om de oppervlaktehardheid te vergroten, waardoor een stevige, slijtvaste laag ontstaat die het onderliggende gietstuk beschermt tegen schurende krachten. Keramische coatings zijn een andere veel voorkomende oplossing, vooral voor slurrypompen, omdat ze superieure weerstand bieden tegen zowel slijtage als corrosie. Deze coatings zorgen voor een hard, glad oppervlak dat wrijving en slijtage minimaliseert, zelfs in de aanwezigheid van zeer schurende deeltjes. Coatings op basis van polymeren , zoals PTFE or epoxy coatings , worden gebruikt in chemische verwerkingsomgevingen om tegen beide te beschermen slijtage and chemische aanval , waardoor ervoor wordt gezorgd dat de gietstukken hun integriteit behouden ondanks agressieve chemicaliën. Dermische spuitcoatings , zoals those made from tungsten carbide, offer an additional layer of protection against extreme wear conditions. These coatings provide enhanced hardness and can be applied to areas that are particularly vulnerable to abrasion, ensuring extended component life.

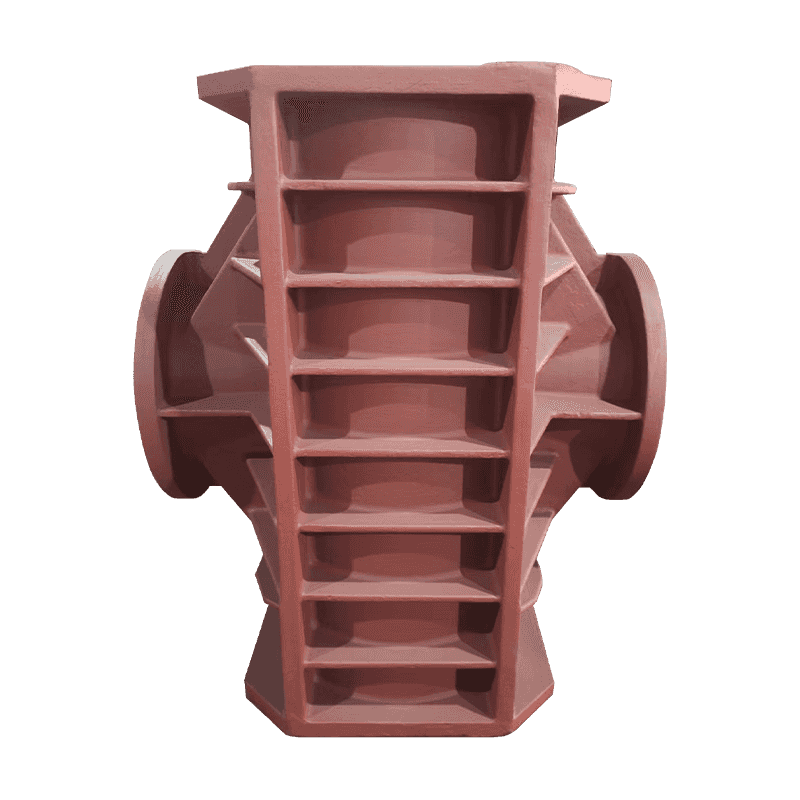

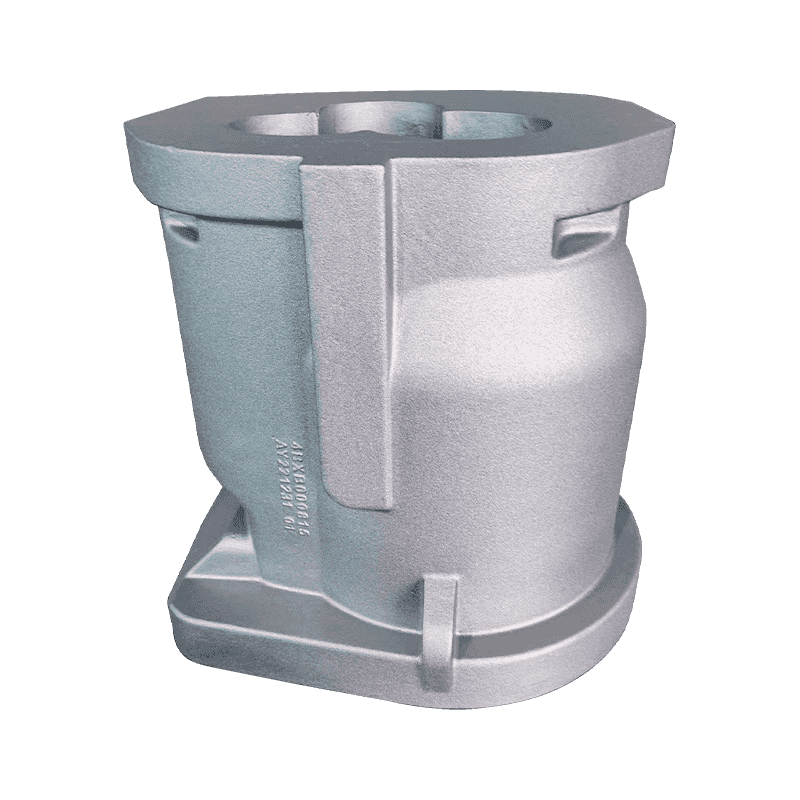

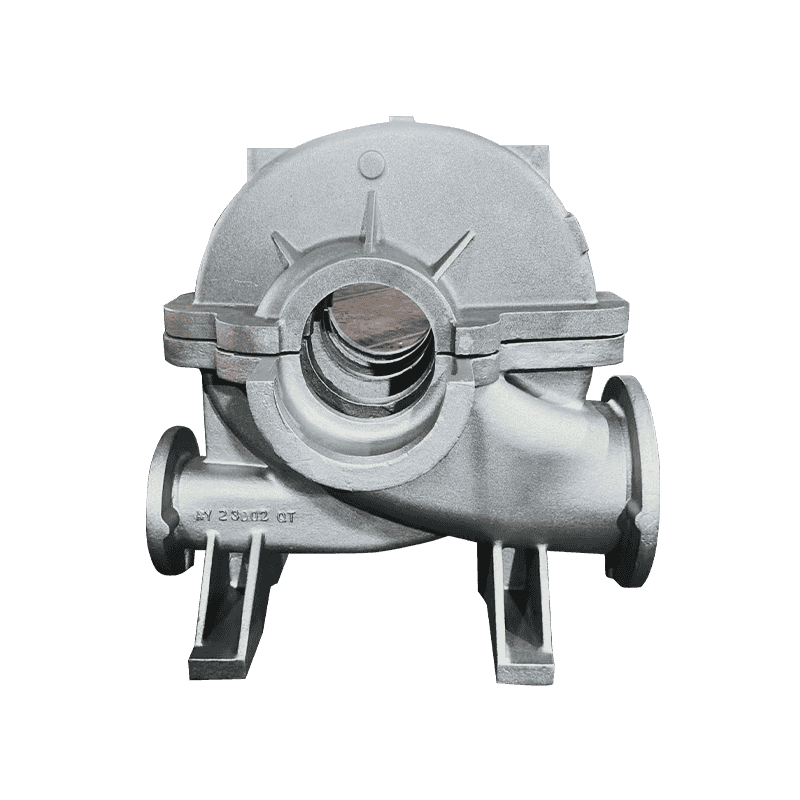

4. Geoptimaliseerd ontwerp en geometrie

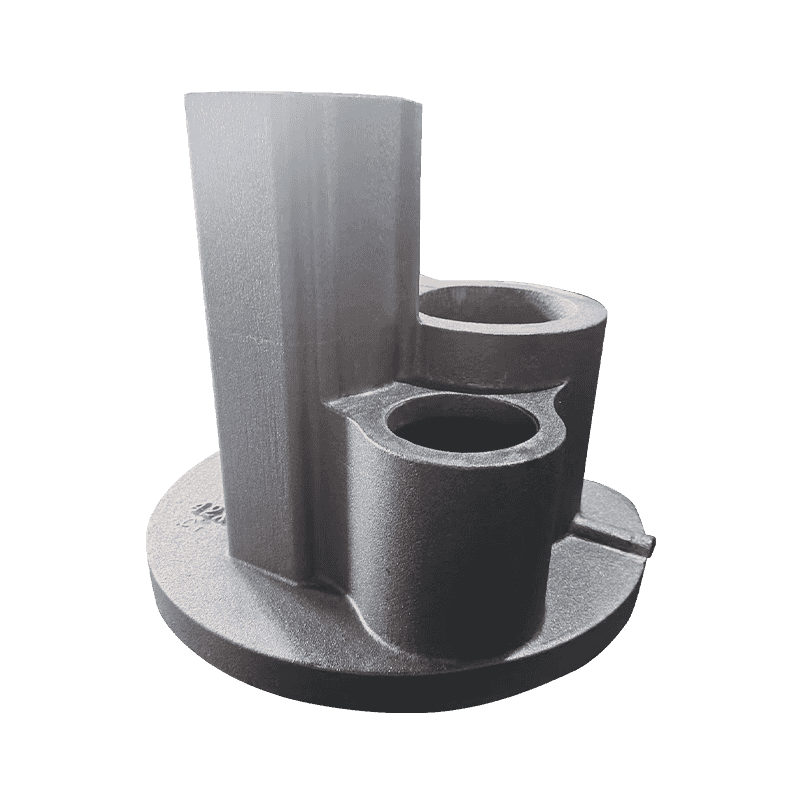

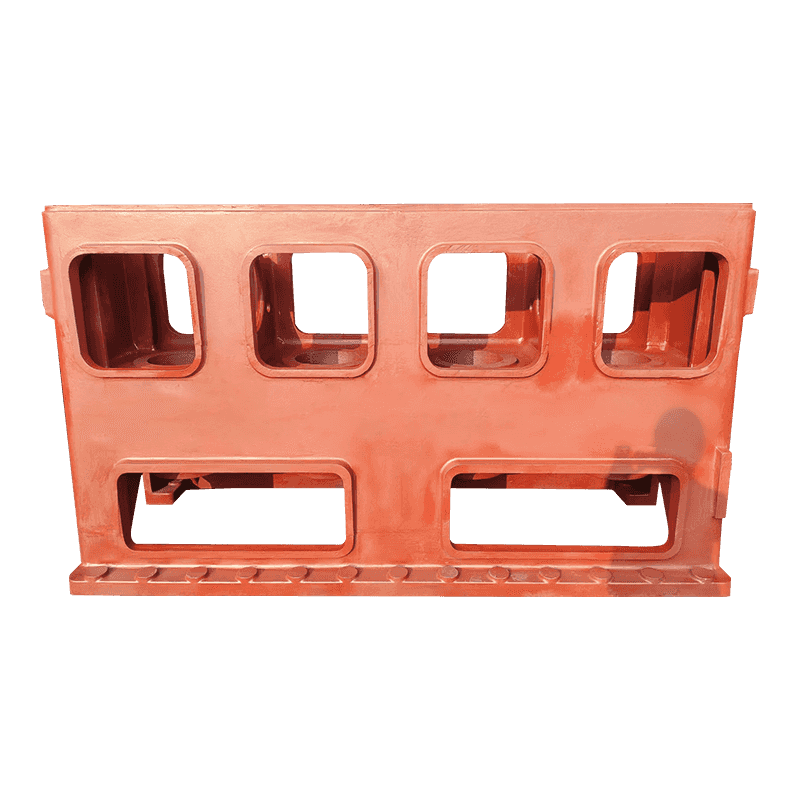

The ontwerp en geometrie van pomp- en klepgietstukken spelen een cruciale rol in hun vermogen om met slijtage in schurende omgevingen om te gaan. Componenten zoals pomphuizen, kleplichamen en waaiers moeten worden ontworpen met gladde stromingspaden om turbulentie te minimaliseren en de ophoping van schurende deeltjes in kritieke gebieden te verminderen. Een soepele, consistente stroom vermindert de kans op plaatselijke slijtage en zorgt ervoor dat de vloeistof, slurry of het chemische medium efficiënt door het systeem stroomt. Bovendien, dikkere secties in gebieden met hoge spanning, zoals de waaier of klepzittingen, worden vaak gebruikt om de duurzaamheid te verbeteren. In het bijzonder kunnen gebieden die worden blootgesteld aan intense schokken of slijtage, zoals de klepzitting of het pomphuis, worden versterkt om vervorming of schade te weerstaan. Bovendien kunnen ontwerpen die scherpe randen of hoeken minimaliseren, slijtage helpen voorkomen die wordt veroorzaakt door slurry's met hoge snelheid of vloeistoffen met een hoog deeltjesgehalte, waardoor het risico op overmatige materiaalerosie wordt verminderd.

5. Regelmatig onderhoud en inspecties

Ondanks het robuuste karakter van pomp- en klepgietstukken , normaal onderhoud and inspecties zijn essentieel voor het garanderen van betrouwbaarheid op lange termijn in omgevingen met veel slijtage. Regelmatig visuele inspecties kan helpen bij het identificeren van vroege tekenen van slijtage, scheuren of vervorming, waardoor tijdig kan worden ingegrepen voordat deze problemen escaleren tot catastrofale storingen. Geplande vervangingen van onderdelen met hoge slijtage, zoals klepzittingen of pompwaaiers, zijn van cruciaal belang in toepassingen waarbij gietstukken worden blootgesteld aan constante slijtage. Omdat deze onderdelen sneller verslijten dan andere, helpt het monitoren van de staat ervan en het op gezette tijden vervangen ervan om optimale systeemprestaties te behouden. Bovendien, slijtage monitoring technologieën kunnen worden gebruikt in geavanceerde systemen, waardoor realtime gegevens over de toestand van componenten worden verstrekt en operators worden gewaarschuwd wanneer specifieke slijtagedrempels worden bereikt, waardoor proactief onderhoud wordt gegarandeerd.

6. Smering en stroomoptimalisatie

Juist smering is essentieel voor het verminderen van slijtage, vooral in systemen waar bewegende delen hierbij betrokken zijn, zoals pompen met roterende waaiers of kleppen met zitmechanismen. Bij slurrypompen, waar schurende deeltjes tot aanzienlijke wrijving kunnen leiden, is het gebruik van gespecialiseerde smeermiddelen die bestand zijn tegen schurende omstandigheden van cruciaal belang. Deze smeermiddelen minimaliseren de slijtage veroorzaakt door contact tussen deeltjes en metaal. Op dezelfde manier, in systemen waar hydrodynamische lagers worden gebruikt, zorgt een goede smering ervoor dat er voldoende vloeistoffilm is tussen de bewegende delen om direct metaal-op-metaal contact te verminderen. Bovendien, optimalisatie van de stroom kan de slijtage van pompen en kleppen helpen verminderen door het debiet te regelen en ervoor te zorgen dat dit binnen de ontwerpparameters van het systeem blijft. Slurries of vloeistoffen die te snel of te langzaam stromen, kunnen extra spanning op componenten veroorzaken, wat tot snellere degradatie leidt. Door ervoor te zorgen dat de stromingsomstandigheden binnen het optimale bereik blijven, kan slijtage worden geminimaliseerd, wat bijdraagt aan een langere levensduur van gietstukken.