-

1. Effect op coatingslijtage en slijtvastheid Het type zand dat wordt gebruikt en de deeltjesgrootte ervan zijn rechtstreeks van invloed op...

LEES MEER -

Hoge treksterkte en ductiliteit Gietijzeren onderdelen onderscheiden zich door hun sferoïdale grafietmicrostructuur, die een unieke combin...

LEES MEER -

Structurele stijfheid en trillingscontrole Compressorgietstukken vormen het primaire structurele raam...

LEES MEER -

Precisiebewerking en nauwe toleranties De basis van een effectieve werking op hoge snelheid ligt in de nauwkeurige vervaardiging van de...

LEES MEER

1. Wat zijn Pomp- en klepgietstukken en hoe beïnvloeden ze de industriële productie?

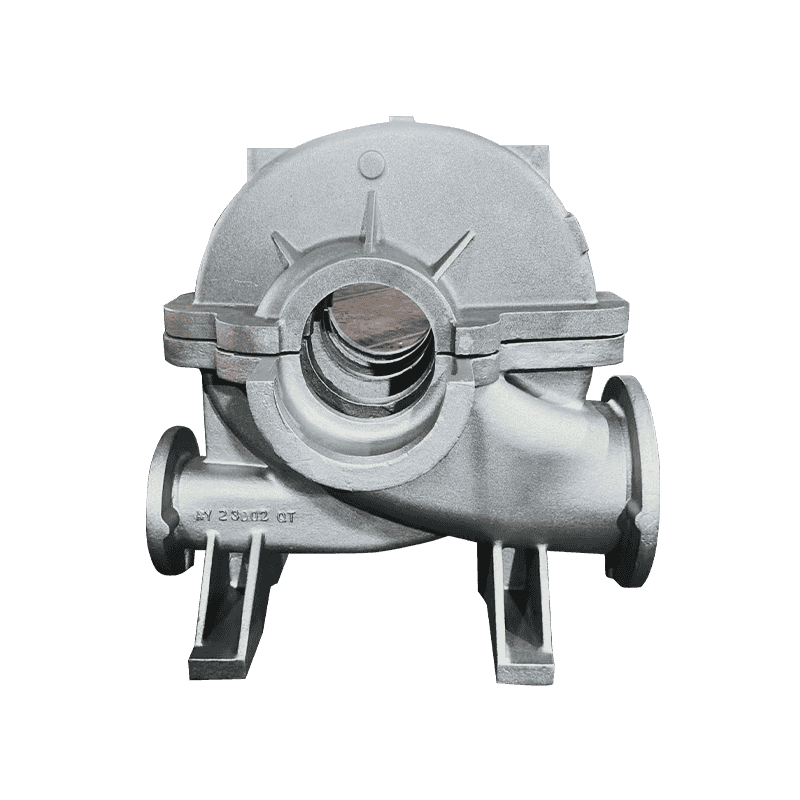

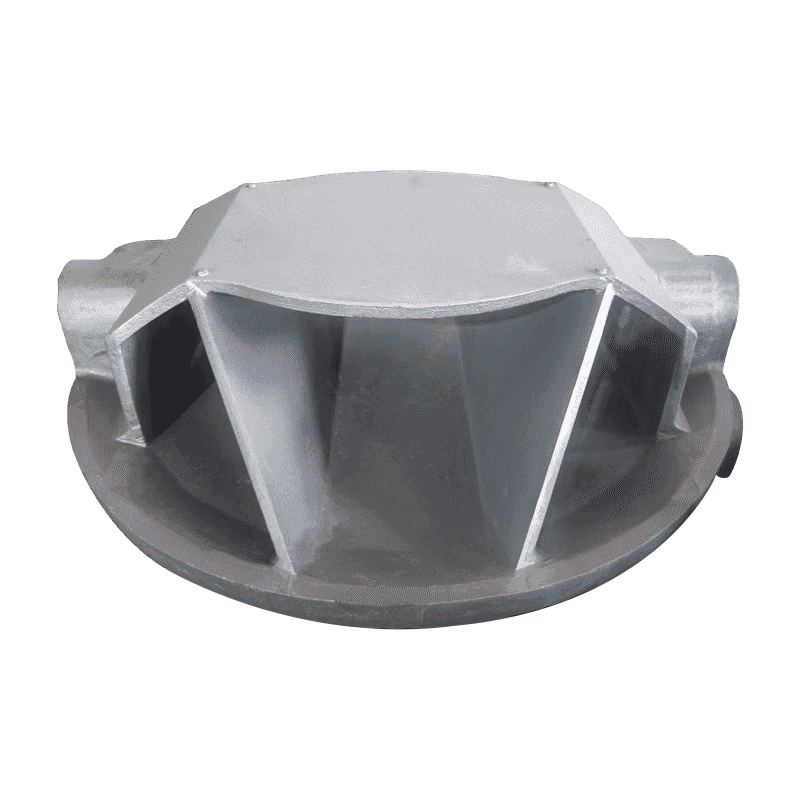

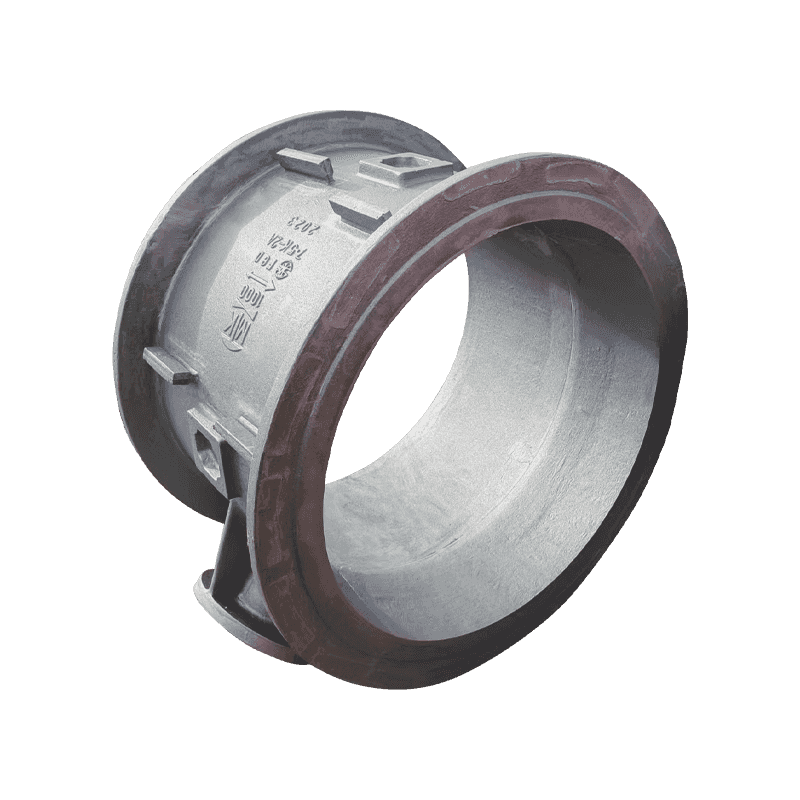

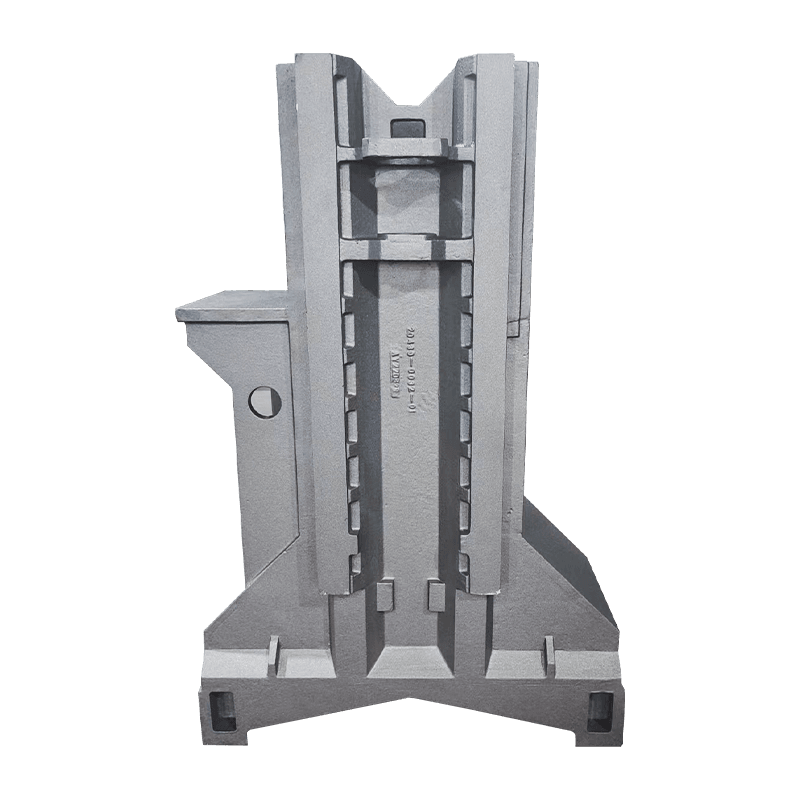

Pomp- en klepgietstukken zijn industriële onderdelen die via gietprocessen worden vervaardigd en worden gebruikt bij de productie van verschillende soorten pompen en kleppen. Pompen en kleppen zijn belangrijke componenten in vloeistoftoevoer- en regelsystemen. Bij het gietproces wordt vloeibaar metaal in een vooraf ontworpen mal gegoten om metalen onderdelen met complexe geometrieën te vormen. Veel voorkomende gietmaterialen zijn grijs gietijzer, roestvrij staal, brons en koolstofstaal. Door het gietproces kunnen pompen en kleppen een hoge sterkte, corrosieweerstand en hoge drukweerstand bereiken, waardoor een stabiele werking op lange termijn in zware industriële omgevingen wordt gegarandeerd.

Gietstukken worden in een breed scala aan toepassingen in pompen en kleppen gebruikt. In industrieën zoals de petrochemie, energieproductie, watervoorziening en rioolwaterzuivering worden pompen en kleppen gebruikt voor vloeistoftoevoer, stroomregeling en systeemdrukregeling. Deze toepassingsscenario's stellen extreem hoge eisen aan de betrouwbaarheid en prestaties van pompen en kleppen. Ten tweede zijn pompen en kleppen verkrijgbaar in verschillende maten en vormen. Volgens verschillende ontwerpvereisten kan het gietproces op flexibele wijze onderdelen met verschillende complexe geometrieën produceren. Door nauwkeurig matrijsontwerp en giettechnologie kunnen producten die geschikt zijn voor verschillende vloeistofcontroletaken worden vervaardigd om aan verschillende specifieke industriële behoeften te voldoen.

Pomp- en klepgietstukken hebben een diepgaande invloed op de industriële productie. De moderne industrie stelt steeds hogere eisen aan de automatisering, precisie en betrouwbaarheid van apparatuur, en hoogwaardige gietstukken kunnen basisgaranties bieden voor deze apparatuur. Door geavanceerde gietprocessen toe te passen, kunnen bedrijven ervoor zorgen dat hun pompen en kleppen optimaal presteren in verschillende complexe werkomgevingen en de levensduur van de apparatuur verlengen. Pompen en kleppen die bij hoge temperaturen of bij corrosieve media werken, moeten bijvoorbeeld hittebestendige en corrosiebestendige gietmaterialen gebruiken om grote veiligheidsongevallen en economische verliezen als gevolg van materiaalfalen te voorkomen.

2. Waarom zijn pomp- en klepgietstukken zo belangrijk in industriële toepassingen?

Het belang van Pomp- en klepgietstukken komt voort uit hun kernrol in vloeistofcontrole- en toedieningssystemen. Pompen en kleppen zijn vrijwel alomtegenwoordig in veel industriële sectoren. Ze zijn verantwoordelijk voor het overbrengen van vloeistoffen of gassen van de ene locatie naar de andere, terwijl ze de stroomsnelheid, druk en richting van de vloeistof regelen. In de olie- en gasindustrie worden bijvoorbeeld pompen gebruikt om olie van oliebronnen naar raffinaderijen te transporteren, terwijl kleppen worden gebruikt om de oliestroom en -druk te regelen. In de chemische industrie kunnen kleppen de stroom chemicaliën nauwkeurig regelen om de veiligheid en efficiëntie van het productieproces te garanderen. Het belang van pomp- en klepgietstukken komt tot uiting in hun vermogen om een verscheidenheid aan werkdrukken in complexe omgevingen te weerstaan. De selectie en het ontwerp van gietmaterialen bepalen rechtstreeks de prestaties van pompen en kleppen. In hogedruktoepassingen, zoals ketelvoedingswatersystemen of olie- en gaspijpleidingsystemen, moeten pompen en kleppen bijvoorbeeld extreem hoge drukken kunnen weerstaan en tegelijkertijd geen lekkage kunnen vertonen. In deze scenario's kan het gebruik van niet-gekwalificeerde of inferieure gietstukken leiden tot defecten aan apparatuur en zelfs tot ernstige veiligheidsongevallen. Het is erg belangrijk om het juiste gietmateriaal en proces te kiezen om de stabiele werking van het hele systeem te garanderen. De betrouwbaarheid van pomp- en klepgietstukken heeft een aanzienlijke impact op het onderhoud en het verlagen van de bedrijfskosten. Hoe beter de kwaliteit van de gietstukken, hoe minder frequent het onderhoud van de apparatuur, waardoor stilstand en reparatiekosten worden verminderd. Voor industrieën met hoge eisen aan productiecontinuïteit, zoals chemische fabrieken en energiecentrales, leiden defecten aan apparatuur vaak tot productieonderbrekingen en enorme economische verliezen. Het garanderen van hoge kwaliteit en duurzaamheid van pomp- en klepgietstukken is cruciaal voor de langetermijnontwikkeling van de onderneming.

Het is vermeldenswaard dat de nauwkeurigheid van gietstukken ook een van de belangrijke criteria is voor het meten van hun kwaliteit. Uiterst nauwkeurige gietstukken kunnen zorgen voor betere vloeistofcontroleprestaties van pompen en kleppen, waardoor problemen zoals vloeistoflekkage of onstabiele druk worden vermeden. In praktische toepassingen vereist de bediening van pompen en kleppen een hoge nauwkeurigheid, zodat de nauwkeurigheid van het gietproces rechtstreeks van invloed zal zijn op het gebruikseffect en de levensduur van de apparatuur.

3. Hoe u het goede kiest Pump and Valve Castings om de kosten en prestaties te optimaliseren?

Het kiezen van de juiste pomp- en klepgietstukken gaat niet alleen over materiaalkeuze, maar ook over een uitgebreide afweging van het gietproces, het ontwerp en de toepassingsomgeving. Materiaalkeuze is de basis van gietprestaties. Verschillende werkomstandigheden vereisen verschillende materialen. In chemisch corrosieve omgevingen is roestvrij staal bijvoorbeeld het voorkeursmateriaal omdat het een uitstekende corrosieweerstand heeft. In omgevingen met lage druk en lage temperaturen is grijs gietijzer een economische keuze vanwege de relatief lage kosten en voldoende sterkte. Daarom is het begrijpen van de toepassingsomgeving van pompen en kleppen een van de belangrijkste factoren bij het bepalen van de keuze van gietmaterialen.

De keuze van het gietproces is ook een belangrijk onderdeel van het optimaliseren van de kosten en prestaties. Veel voorkomende gietprocessen zijn zandgieten, precisiegieten en verloren wasgieten. Zandgieten is geschikt voor het vervaardigen van grote en complexe pomp- en klepcomponenten. Het is heel gebruikelijk bij grootschalige productie vanwege de lage kosten en hoge productie-efficiëntie. Precisiegietwerk is geschikt voor kleine gietstukken met hoge eisen aan de oppervlakteafwerking. Het kan de kwaliteit van gietstukken verbeteren en tegelijkertijd de stappen en kosten van de daaropvolgende verwerking verminderen. Het verloren-was-gietproces kan zeer nauwkeurige en ingewikkeld gedetailleerde pomp- en klepcomponenten produceren, maar is duurder en geschikt voor speciale toepassingen met hoge eisen.

Ontwerpoptimalisatie is ook een belangrijke factor die de prestaties en kosten van gietstukken beïnvloedt. Tijdens het ontwerpproces moeten ingenieurs de sterkte, het gewicht en de productiekosten van het gietstuk in evenwicht brengen. Door een redelijk structureel ontwerp kan materiaalverspilling worden verminderd en kunnen de productiekosten worden verlaagd. Tegelijkertijd kan ontwerpoptimalisatie ook de mechanische eigenschappen van gietstukken verbeteren, waardoor ze beter presteren in praktische toepassingen. Zo kan het gebruik van een dunwandige uitvoering het gewicht van het gietstuk verminderen, waardoor de hoeveelheid gebruikt materiaal afneemt, maar tegelijkertijd is het noodzakelijk ervoor te zorgen dat het gietstuk nog steeds bestand is tegen de verwachte werkdruk.

Leveranciersselectie is ook de sleutel tot het waarborgen van de kwaliteit van pomp- en klepgietstukken. Door een gietleverancier met rijke ervaring en technische capaciteiten te kiezen, kunt u niet alleen betrouwbare kwaliteitsproducten verkrijgen, maar ook gietoplossingen op maat verkrijgen door samenwerking met leveranciers om aan de behoeften van specifieke toepassingen te voldoen. Leveranciers van hoge kwaliteit zijn doorgaans in staat om volledige ondersteuning te bieden, vanaf de materiaalkeuze, het procesontwerp tot de eindproducten, en zorgen ervoor dat gietstukken de beste balans bereiken tussen prestaties, duurzaamheid en kosteneffectiviteit.

+86-0513-88895668

+86-0513-88895668